仮組みしてみて初めて気づいたのだが、シャーシを固定する方法を全く考えてなかった。単純にシャーシ用板をナットでネジ棒に固定すればいいんだろとおもってたのだが、それだと強度が細いネジ棒に依存してるため、チャンバラする時に内部で振動したり(これは故障につながる)、シャーシを露出させた時に垂れ下がってしまいかねない。

つまりネジ棒をパイプに通してそのパイプの長さで位置決めをしてやるようにしないと剛性と強度が出ない。そのパイプも正確な長さに切り出してやらないとがたつき、結局は破損が起こるはず。

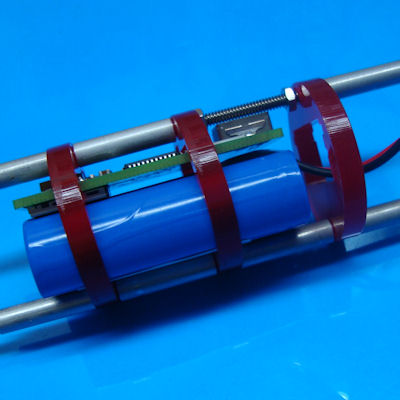

ちゃんとTCSSの紹介写真でもパイプで補強されてる。

見えても気づかないものなのよ。

次に基板&電池格納部とクリスタルシャーシ部のシャーシ構成をつないでやらないといけないこと。基板&電池格納部はこのシャーシ。

クリスタルシャーシ部はコレ。

発注した時には全然考えてなかったが、穴の位置が電池格納側は2穴で、クリスタルシャーシ部は3穴。これ、ピッチ円が違うからそのままでは接続できないのだ。そのためにTCSSでは両者を接続するアダプターをわざわざ用意しているのだが、それを知ったのは部品が届いてからなので後の祭り。

シャーシの仮組みを何回か繰り返しているうちに、これは色々と考えるべき点があって多分一筋縄ではいかないような気がしてきたために、設計をきちんとやろうと決意。

たまたま職業訓練でCADを学んでいたのでそれを活かして設計図を書いて見ることに。最初は2Dでガリガリ書いた。TCSSから購入したパーツのあちこちを採寸して図面を起こし、寸法を割り出していくといろんなことが見え始める。

図面(初期版)

内部断面図(初期版)

今までの工作では内部パーツを適当に配置して接着剤で固定してやるだけだったので、位置決めや寸法はあんまりシビアじゃなかった。パーツを採寸してCAD上に図面を引いてアセンブリしていくと中に収まる電池や基板などがあちこちに干渉してて、いろんな所に手を加えないとまともに組めないことが分かり始める。

CAD上でパーツ配置を検討しつつ、どうやって組むかを考えていき、一つテーマを見出した。それはなるべく接着剤を使わないこと。可能な限りネジによる締結を行なって、チャンバラにも耐えうる強度とメンテナンス性を確保すること。

せっかくのマルチカラーセーバーなんだから遊べないと面白くない。遊ぶには強度が居るが、接着剤は強度に劣る。どうしてもやむを得ない箇所以外は接着剤を使わない様、設計を行なっていった。

設計の際には常に加工法を意識しておかないといけない。出来る範囲の加工でなければ設計しても無駄になるだけ。そのため、泣く泣くオミットした意匠もある。例えばGraflexにあるような側面のコネクタプラグ穴はフライスがないと無理っぽい&汚くなるので再現は諦めた。

工作と並行して設計を検討しつつ、最終的な設計は3DCADで行なって下記のようになった。

断面図にあるように、充電ポートと設定用のR.I.C.E.ポートは内蔵式とした。ポンメル裏に設置するとシャーシ構造が生きてこないからだ。充電時とSDカードアクセス時にはグリップ部分を取り外す。

設計の際には常に加工法を意識しておかないといけない。出来る範囲の加工でなければ設計しても無駄になるだけ。そのため、泣く泣くオミットした意匠もある。例えばGraflexにあるような側面のコネクタプラグ穴はフライスがないと無理っぽい&汚くなるので再現は諦めた。

工作と並行して設計を検討しつつ、最終的な設計は3DCADで行なって下記のようになった。

断面図にあるように、充電ポートと設定用のR.I.C.E.ポートは内蔵式とした。ポンメル裏に設置するとシャーシ構造が生きてこないからだ。充電時とSDカードアクセス時にはグリップ部分を取り外す。

設計しては工作し、工作結果から設計を修正し、を繰り返して作成していった。

留意した、というか制約条件は下記の通り。

- ベースとなるパーツはMHS。よって内径などのサイズはそれによって制限される。

- 使用基板はCF6とCX。よって電池はLi-ion電地が最低2個直列となる。

- 内部スペースと上記制約からLi-ion14500×2を選定した。よってその内部スペースを確保する必要が生まれる。

- Li-ion電地は電池の動揺による電源断を防ぐのとスペース確保のため充電ポートを用意する。

- マルチカラーセーバーとする。

- 設定の簡略化の為にRICEポートを設ける。

- 露出クリスタルチェンバーを設ける。

- クリスタルをブレードカラーに合わせた色で発光させる。

- チャンバラに耐えられる強度を確保する。

- その為に各パーツの固定はなるべく締結を用いる。

- 加工はほぼ手作業になるため、精度が出せないことを見越した設計とすること。

最後の条件には苦しめられた。CADだとなんの苦労もなく望みの形状なり構造を構築できるため、ついつい加工条件をなおざりにしちゃうのだ。それで加工や組立の際に頭を抱えて設計変更してやり直しってことがしばしば発生した。

0 件のコメント:

コメントを投稿